前言:传统汽车发展至今,已分化为新能源汽车和新型传统汽车两大类。按节能环保的要求,新型传统汽车具备整车轻量化、发动机高效化和传统系统先进化三大技术特征。同时,在此基础上支撑新能源汽车的发展。传统燃油车与新能源汽车的热管理系统组成具有显著的差异性,因此,须使用对应的热管理系统液解决方案以满足其不同需求。

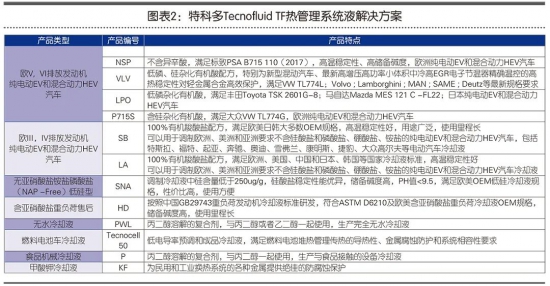

特科多作为专业制造汽车工业化学品和添加剂的国际公司,紧随世界汽车工业发展最新趋势,为新能源汽车和新型传统汽车提供全方位的Tecnofluid TF发动机冷却液和新能源及电子系统热管理系统液解决方案,以前沿的产品方案和强大的技术支持,服务全球及中国客户。

传统汽车行业

热管理系统液解决方案

应用于车辆的燃料内燃机被称为发动机,是把燃料,包括煤炭、重油、煤油、柴油、汽油、石油气、天然气等碳氢燃料,在机体气缸内与空气混合,经过爆炸燃烧膨胀推动活塞输出功率的动力设备。燃料的热效率要被排气、冷却、摩擦和泵气等过程分流,发动机有效输出功率占消耗燃料的能量的百分比为发动机热效率,是发动机的核心问题,发动机热效率越高,发动机的碳排放越低。

为了提升传统发动机热效率,降低碳排放,发动机厂家在燃烧技术、智能控制技术、热管理系统优化技术、材料技术和燃料等方面都做了极限的发展。

汽油发动机的热效率方面,例如,在比亚迪全新的DM-i平台的加持下,通过阿特金森循环、EHS电混系统、高功率电机、刀片电池一起发力,热效率达到前无古人的43.04%。柴油发动机的热效率方面,例如,潍柴WP13H发动机通过协同燃烧技术、协调设计技术、排气能量分配技术、分区润滑技术和智能控制技术五大专有技术,热效率提升至50.26%,是全球首个热效率超过50%的柴油发动机,意味着过半的热能都被转化为动能,使发动机柴油消耗降低了8%。

传统汽车发动机的发展,给汽车热管理系统以及汽车热管理系统液带来了全新的挑战。

热管理技术最早由美国载人空间站提出,在上世纪80年代,该技术是由国外一些汽车公司引入到发动机开发中的概念。发动机热管理技术是通过冷却策略控制改善发动机冷起动暖机速度,从而降低发动机冷起动工况油耗和排放的关键技术。发动机热管理系统主要由水泵、发动机水套、节温器、暖风、散热器及管路等部分组成。传统汽车发动机热管理技术的发展,集中在既确保发动机大负荷工况的可靠性,又可以缩短冷起动暖机的时间,从而达到降低冷起动油耗和排放的效果。与此相对应的是,汽车热管理系统液的发展,集中在更加环保安全、更高热稳定性、更高的使用寿命、更好铝合金和镁合金的保护的水二元醇基冷却液。

传统发动机热管理技术发展包括:

电子节温器技术:通过ECU发送信号加热电阻来实现石蜡加热膨胀,从而开启冷却大循环。与传动的节温器相比,电子节温器的响应更快、温度调节范围更宽,在同一车型经过试验证实,由传统节温器更换成电子节温器后中小负荷工况可实现2%-6%的节油效果。

电动水泵技术:电动水泵也可以与电子节温器配合使用,以达到更好的冷却控制效果,实现快速暖机。

分体冷却技术:通过两个传统节温器,冷却液通过单独的通道分别进入缸体和缸盖,实现了缸体、缸盖水温的单独控制,实现了冷起动阶段的快速暖机。

智能热管理技术:通过智能热管理模块将暖风、机油冷却器、大循环单独控制,采用球阀结构取代了传统节温器的蜡块结构,通过热管理模块控制,可以使发动机在低速、低负荷工况冷却液温度控制在107℃,而在高速、大负荷将冷却液温度控制在85℃,既保证了发动机低速低负荷的水温,又可以降低发动机高速大负荷时热负荷及爆震风险。

对于热管理系统冷却液的要求包括:

●更高的热稳定性:要求在2个大气压下的沸腾保护能力,高的工作温度在130℃;

●低灰分的要求:低潜在固体沉积物生成,避免金属冲蚀;

●更好导热性能:避免厚的腐蚀抑制层生成,传统强氧化性或者沉积型腐蚀抑制剂不再使用;

●弱碱性:PH在7.5-8.5,对铝合金软金属的保护性更强;

●高储备碱值:RA>5.0,保证更长的使用周期内有效的PH值保持;

●更多的材料适应性。

针对以上传统汽车发动机热管理技术的新要求及新趋势,特科多提供了丰富的具有竞争力的适用产品与技术方案。(图表1)

新能源汽车行业

热管理系统液解决方案

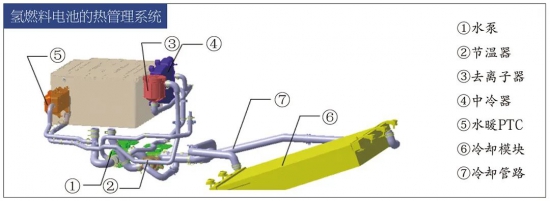

当前,新能源汽车发展势头迅猛,未来将成为汽车行业主流。相对于传统燃油汽车而言,新能源汽车整车的热管理更多的是集中与汽车发动机上的热管系统上,而新能源车上整车热管理与传统燃油汽车的热管理概念有巨大的差异,一般电动汽车的热管理必须统筹规划整车上的“冷”与“热”,提高能源利用率,保证整车续航。传统燃油车热管理系统核心零部件包括水泵、节温器、风扇、散热器、空调机械压缩机、冷凝器、中冷器、EGR冷却器等。新能源汽车热管理系统相对于传统燃油车多出了电机电控系统冷却和电池热管理系统,核心零部件换热器、电池冷却板、电子膨胀阀、电子水泵、水暖 PTC、电动压缩机、冷凝器、风扇、电子膨胀阀、蒸发器等,因此对相关部件需求也进一步增加。

新能源汽车热管理技术路线主要有风冷、液冷、直冷和相变材料四种,其中液冷是主流趋势。根据冷却液的循环系统分为浸入冷却系统和间接冷却系统。间接冷却系统与电极没有接触,没有电导率要求,一般使用低灰分高热稳定性高传热性能的水二元醇基冷却液。浸入式冷却系统要求冷却液的电导率低于2.0us/cm,目前市场上有在使用氟化烃类、聚烯烃类和二元醇类低电导率冷却液。现在,比亚迪的刀片电池冷却液和氢燃料电池冷却液要求使用低电导率冷却液。

在新能源汽车中,纯电动BEV和混合电动PHEV汽车热管理系统液,各有自己不同的性能要求。混合动力汽车是指车辆驱动系统由两种或两种以上动力系统联合组成,现在主流的混合动力电动汽车可以分为插电式混合动力和燃料电池混合动力。由于燃料电池成本较高,技术不成熟等原因,插电式混合动力新能源车成为了市场上最普遍的车型。插电式混合动力新能源车由发动机和电池组提供动力系统,比传统汽车多了一路电池组驱动系统,比纯电动BEV汽车多了发动机,因此相较于单纯由发动机冷却循环系统或者纯电动汽车,插电式混合动力新能源车的冷却系统更复杂:混合动力汽车的热管理系统主要由发动机和电机电控冷却子系统、变速箱冷却子系统、电池冷却子系统和空调子系统组成。混合动力汽车的动力电池容量较小,发热量不大,因此混合动力汽车的电池冷却方式多采用风冷方式,风冷系统主要由冷却风道、风机、电阻丝组成。混合动力汽车的主要热管理需求来自发动机、电机和电机控制器,这些零部件的冷却主要采用液冷方案,根据搭载车型的结构组成一个或多个冷却回路。

特科多针对混合动力PHEV汽车热管理系统,推出了顶级冷却液复合剂VLV,满足VW TL774L规格要求,采用了对铝合金腐蚀抑制能力最佳的磷、硅杂化的有机酸抑制剂体系,耐受温度高,使用里程长。

氢燃料电池的热管理系统是将电堆反应生成的热量排出系统外,使电堆维持在最适宜的温度工作。氢燃料电池热管理系统相比传统燃油发动机而言,主要面临两个较大的挑战:一是零部件离子释放的控制,在热管理系统的零部件中,中冷和散热器较容易释放离子,导致冷却液电导率升高,进一步影响到系统的绝缘。目前主要缓解该问题的方式是零部件增加清洗工艺,但按照当前的状态,清洗往往需要很长时间,影响生产节拍,同时清洗的效果也有限,无法避免离子的长期释放。未来探索新的生产工艺、更合理的系统设计都将有助于改善相关的问题。二是散热效率需要提高。一般而言,在相同的车辆运行条件下,氢燃料电池的散热量比传统燃油发动机大10%-20%左右,但燃料电池系统的运行温度较低,与环境的温差较小,这导致了燃料电池对散热要求相比传统车高了很多。除了增加散热面积外,更优的散热器设计,更合理的进气格栅设计,更高的电堆效率都将有助于解决散热困难的问题。更好的热管理系统有助于提高氢燃料电池系统的使用寿命,同时更合理的热量综合利用有利于系统的节能减排。相信随着氢燃料电池行业的发展,相应的热管理技术将面临更多的机遇与挑战,也将进入一个崭新的发展阶段。

TECNOCELL 50是乙二醇基含非离子缓蚀剂的冷却液,具有非常低电导率。其是调制好的即用型冷却液,不需要外加水分。可以用25℃电导率不大于2μS/cm的蒸馏水或者去离子水稀释。添加水后腐蚀性会有所降低,但是添加量不能超过10%。添加乙二醇会改善防冻性能,但是也会削弱防腐蚀能力。TECNOCELL 50采用了非离子型缓蚀剂,保证了冷却液在长期使用中的很低的电导率,保证了燃料电池系统电的安全性,减少了能量损失。即使燃料电池系统的离子交换树脂失效,本品依旧保持了比竞品更好的长周期低电导率。

特科多Tecnofluid TF发动机冷却液和新能源及电子系统热管理系统液解决方案, 满足欧美中等国家标准和OEM最新技术规格的要求,包括:欧洲Ⅴ,Ⅵ排放标准发动机的超长寿命杂化有机酸型冷却液复合剂;PHEV、BEV、HEV混合动力和纯电动新能源汽车的热管理系统液复合剂;氢燃料电池热管理系统液成品和复合添加剂;欧Ⅲ,Ⅳ排放标准的发动机的长寿命有机酸型冷却液复合剂;天然气、氢气等新能源发动机的高耐热稳定性冷却液复合剂;售后市场机动车发动机的长效环保低硅冷却液复合剂;特种工况发动机的高沸点低蒸汽压冷却液复合剂;电子、电动、太阳能系统特种冷却液复合剂;食品机械冷却液复合剂。

结语:全球汽车工业飞速发展,为汽车零部件及其配套油液带来了诸多新型挑战。特科多与时俱进,不断创新升级产品与技术,服务冷却液、制动液和润滑剂制造商,更好的冷却、制动和润滑,让汽车安全奔驰更久远!

演讲嘉宾:万书晓 总经理

演讲主题:传统发动机与新能源车辆热管理系统液的技术发展

会议预告:

特科多添加剂(深圳)有限公司即将出席10月23-24日在广州·中心皇冠假日酒店举行的“2022(第七届)中国润滑油技术创新及行业发展论坛” 并发表主题演讲,欢迎莅临现场,与特科多共同探传统发动机与新能源车辆热管理系统液的技术发展。

中国润滑油网致力于好文分享与行业交流,文章不代表平台观点。感恩原创作者,版权归原创作者所有。如不慎涉及侵权,请留言删除。欢迎转载分享。

相关评论