涡轮机油主要用于涡轮机及其联动机组的滑动轴承、减速齿轮、调速器和液压控制系统的润滑。随着电力工业的发展,超临界汽轮机、燃气轮机、、燃气-蒸汽联合循环机组获得应用,设备工况愈为苛刻,操作温度大幅提高,导致涡轮机油快速氧化,出现油泥、漆膜沉积,造成伺服阀门堵塞和轴瓦温度波动。

油泥和漆膜是涡轮机油的氧化产物,一般认为其来自于基础油或抗氧剂的氧化降解。基础油烃类物质的氧化遵循链式反应机理,,反应产物为酮和羧酸等物种。抗氧化剂能够捕捉润滑油氧化过程中产生的自由基,终止基础油氧化的链反应,抑制基础油的氧化。涡轮机油中常用的抗氧剂有2,6-二叔丁基对甲酚、高分子酚类化合物、烷基化二苯胺、N-苯基-α-萘胺和烷基化苯基-α-萘胺等。其中,2,6- 二叔丁基对甲酚在高温下易挥发,不宜用于运行温度较高的涡轮机油;高分子酚类抗氧剂的挥发性较低,运行温度大幅提升,,抗氧化效果优于2,6-二叔丁基对甲酚;而芳胺型抗氧剂,如烷基化二苯胺、N-苯基-α-萘胺和烷基化苯基-α-萘胺等,具有较好的高温抗氧化性。研究表明:添加N-苯基-α-萘胺,可以显著延长涡轮机油的使用寿命,但添加N-苯基-α-萘胺的油品在使用中产生的油泥较多;而使用烷基化苯基-α-萘胺调配的涡轮机油既具有较长的氧化寿命,又具有较低的油泥生成量。

目前,对涡轮机油用抗氧剂的研究主要集中于优化不同抗氧剂的组合使用方案,以提升油品的氧化安定性;但对抗氧剂影响油泥形成方面的研究很少。本文通过对涡轮机油的油泥进行表征,分析油泥产生原因以及胺型抗氧剂对油泥形成的贡献。

旋转氧弹时间

氧化安定性试验测得油品1、油品2、油品3、油品4新油的旋转氧弹时间分别为1127、1952、148、141min。由此可见,与烷基化二苯胺相比,添加N-苯基-α-萘胺调合的涡轮机油(油品1和油品2)的旋转氧弹时间显著增长,说明N-苯基-α-萘胺提升油品氧化安定性的性能明显优于烷基化二苯胺。使用N-苯基-α-萘胺时,基础油为APIⅡ类油时(油品2)的旋转氧弹时间较基础油为APIⅠ、Ⅱ类混合基础油时(油品1)明显更长,这是因为 APIⅡ类基础油采用加氢工艺制得,饱和烃含量高,对抗氧剂的感受性更好。当使用烷基化二苯胺时,油品的旋转氧弹时间均较短,说明烷基化二苯胺对基础油氧化安定性的提升幅度较小。在这种情况下,基础油自身的氧化安定性决定了油品的旋转氧弹时间;由于APIⅠ类基础油中含有少量含硫化合物,具有提升油品氧化安定性的作用,使得混合基础油的氧化安定性比APIⅡ类基础油更好。

油品的氧化寿命

Dry-TOST试验中不同油品的旋转氧弹时间保留率随着氧化时间的变化如图1所示。由图1可知:油品1的旋转氧弹时间保留率的下降速率大于油品2 ,油品3的旋转氧弹时间保留率的下降速率大于油品4,说明由APIⅠ、Ⅱ类混合基础油调合油品的氧化寿命比由APIⅡ类基础油调合的油品短;对比油品1与油品3,油品2与油品4的Dry-TOST试验结果,可推测:为了提高涡轮机油的氧化寿命,当用APIⅡ类基础油调配涡轮机油时,宜使用N-苯基-α-萘胺抗氧剂;当用APIⅠ类基础油调配涡轮机油时,宜使用烷基化二苯胺抗氧剂。

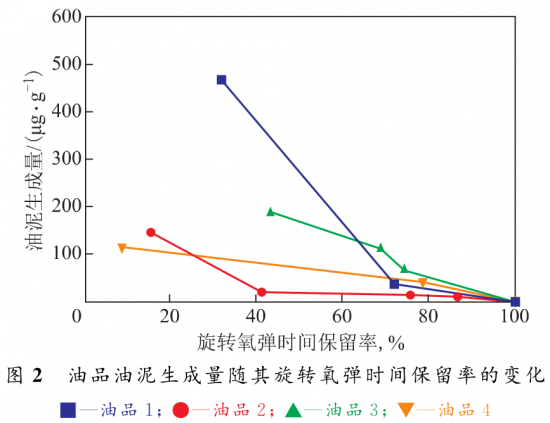

油品的油泥生成量

试验油品的油泥生成量随旋转氧弹时间保留率的变化如图2所示。由图2可以看出,随着油品旋转氧弹时间保留率的下降,4种油品的油泥生成量均不断增加。对于油品1和油品3,其基础油为APIⅠ、Ⅱ类基础油的混合物。当旋转氧弹时间保留率下降至75%时,其油泥生成量明显增多,特别是油品1的油泥生成量大幅增加。这是因为两个样品使用的APIⅠ类基础油中芳烃及杂原子化合物含量较高,其氧化安定性较链烃化合物差;随着基础油氧化程度的加大,其氧化产物更易缩合形成油泥沉积物。对于油品2和油品4,其基础油为APIⅡ类油。随着旋转氧弹时间保留率降低,其油泥生成量增加较为平缓;但当旋转氧弹时间保留率低于40%时,油品2的油泥生成量增幅明显变大。该试验结果表明,用APIⅠ类基础油调制的油品在应用中可能产生较多油泥;而用 API Ⅱ类基础油时,则更需关注油品氧化衰减后期的油泥生成情况。

由图2还可以看出:当油品旋转氧弹时间保留率较高时,油品1和油品2的油泥生成量小于油品3和油品4;随着旋转氧弹时间保留率降低,油品1和油品2的油泥生成量会发生突增,氧化试验后期会大于油品3和油品4的油泥生成量。这是因为N-苯基-α-萘胺抗氧剂比烷基化二苯胺的抗氧化效果更好,能够更有效抑制基础油的氧化以及沉积物的形成,因此在氧化初期油品1和油品2的油泥生成量较低;但是,N-苯基-α-萘胺抑制氧化反应的产物在基础油中的溶解度较小,随着基础油氧化程度的加大,抗氧剂氧化产物不断积累后析出、沉积形成油泥。因此,氧化程度加大后油品1和油品2的油泥生成量出现突增。对于油品3和油品4,烷基化二苯胺的反应产物在基础油中溶解性较好,不易析出沉积,因而其油泥生成量增长较缓慢。

油泥来源分析

对油品1的油泥、APIⅠ、Ⅱ类混合基础油的油泥和N-苯基-α-萘胺进行红外光谱分析,结果如图3所示。由图3可知,在N-苯基-α-萘胺的红外光谱中,波数3412cm-1处的吸收峰归属为胺基N-H键的伸缩振动,波数3050cm-1处的吸收峰归属为芳香环上C-H键的伸缩振动,波数1400~1600cm-1处的吸收峰归属为芳香环上=CC键的伸缩振动,波数650~900cm-1处的吸收峰归属为芳香环上C-H键的变形振动。

在混合基础油油泥的红外光谱中,波数2922cm-1和2855cm-1处的吸收峰归属为烷基中C-H键的伸缩振动,波数1711cm-1处的吸收峰归属为酮和羧酸类化合物中=CO键的伸缩振动,波数1632cm -1处的吸收峰归属为芳香环的骨架振动,波数1038cm-1处的吸收峰归属为羧酸化合物中C-O键的伸缩振动。这说明基础油的氧化产物主要为酮和羧酸等物质,也含有多环芳烃氧化后生成的缩聚产物。

油品1的油泥在波数3050,1400~1600,650~900cm-1等处存在红外吸收峰,表明其可能含有N-苯基-α-萘胺类物质;在波数2922,2855,1632cm-1处有红外吸收峰,说明其可能含有基础油的氧化产物。此外,油品1油泥的红外光谱与N-苯基-α-萘胺的红外光谱具有更高的相似性。这说明油品1的油泥中含有较多N-苯基-α-萘胺反应产物,以及少量基础油的氧化产物。

油品1油泥的EDS谱如图4所示。由图4可知,油品1油泥中含有C、O、N元素,其质量分数分别为78.27%、7.05%、14.68%。其中,C和O元素来自于酮类和羧酸类物质,N元素的存在说明油泥中含有N-苯基-α-萘胺类衍生物或其反应产物。

油品1油泥的PY-GC-MS总离子流谱如图5所示。由图5可知,油品1油泥的离子流色谱中有两个较强的离子峰,其保留时间分别为13.70min和17.96min,前者为N-苯基-α-萘胺,后者为2-(2-萘基)-3,5-二苯基吡咯;此外,谱图中还有苯胺、萘和N,N′-二-2-萘基对苯二胺等物质的离子峰。这说明N-苯基-α-萘胺在高温下可能发生了分解,而且其分子间或分解中间体间可能发生了二聚或三聚等聚合反应。因此,油品1油泥的裂解产物中含有相对分子质量较大的含氮化合物。

添加烷基化二苯胺油品的油泥

油品3油泥、混合基础油油泥和烷基化二苯胺的红外光谱如图6所示。由图6可见,油品3油泥与混合基础油油泥的红外光谱具有较强的相似性,说明该油品油泥的主要成分是基础油氧化生成的酮类和羧酸类物质。此外,在波数1508cm-1处,油品3油泥和烷基化二苯胺均出现吸收峰,归属于烷基化二苯胺苯环结构的骨架振动,而基础油油泥无该吸收峰。因此,油品3油泥主要来源于基础油的氧化降解,同时可能含有少量烷基化二苯胺的降解产物。

油品3油泥的EDS谱如图7所示。由图7可见,油品3油泥中含有C、O、N、S元素,其质量分数分别为78.53%、13.22%、5.25%、3.00%。其中,C和O元素的存在说明油泥中含有酮类和羧酸类物质,N元素的存在说明油泥中含有烷基化二苯胺的衍生物或降解产物,S元素来源于APIⅠ类基础油中杂环化合物的沉积。

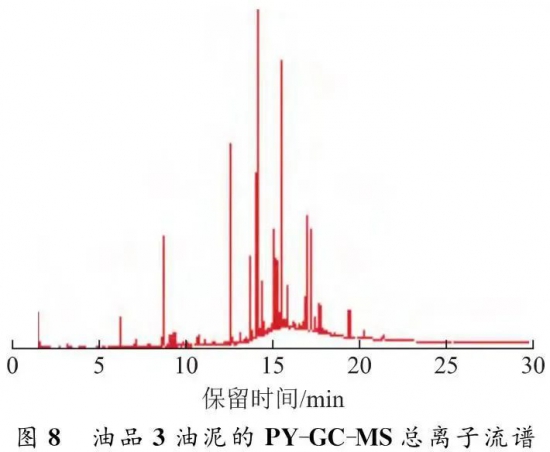

油品3油泥的PY-GC-MS总离子流谱如图8所示。图8中出现连续的大包峰,并且含有数个响应较强的尖峰。大包峰主要为酮和羧酸的谱峰,来自基础油的氧化产物,含量较高;少量尖峰主要归属于9-叔丁基吖啶、叔辛基二苯胺、4,4′-二叔丁基二苯胺和4,4′-二辛基二苯胺等,其来源为烷基化二苯胺衍生物或其降解产物。因此,油品3油泥的主要成分来自于基础油的氧化降解,而烷基化二苯胺衍生物沉积为油泥的倾向较小。

综上所述,油品1和油品3在其氧化寿命内均产生明显的油泥沉积,油泥中均含有基础油和抗氧剂的氧化降解产物,但油品1油泥的主要来源为N-苯基-α-萘胺的反应产物,而油品3油泥的主要来源为基础油氧化产物。

结论

对于润滑油常用的胺型抗氧剂,N-苯基-α-萘胺的高温抗氧化效果较好,可显著提升油品的高温氧化安定性和氧化寿命,但N-苯基-α-萘胺的氧化产物直接导致油泥的产生;烷基化二苯胺的高温抗氧化效果弱于N-苯基-α-萘胺,但其氧化产物不易沉积为油泥。

添加不同润滑油抗氧剂的涡轮机油,产生的油泥成分不同。这主要与抗氧剂对基础油的保护效果及抗氧剂氧化产物在基础油中的溶解性有关。由于抗氧剂N-苯基-α-萘胺对基础油的保护能力远优于烷基化二苯胺,而且其氧化产物在基础油中的溶解性较差,导致油品油泥主要由N-苯基-α-萘胺氧化衍生物构成,而基础油的氧化产物较少;使用烷基化二苯胺的油品油泥则相反,主要为基础油的氧化产物,原因在于烷基化二苯胺中的烷基结构提高了其氧化产物在基础油中的溶解性。

综上所述,使用抗氧剂N-苯基-α-萘胺比使用烷基化二苯胺更易产生油泥。因此,在开发有低油泥特征要求的涡轮机油时,需综合考虑抗氧剂类型对油品氧化安定性和油泥生成倾向的影响。

中国润滑油网致力于好文分享与行业交流,文章不代表平台观点。感恩原创作者,版权归原创作者所有。如不慎涉及侵权,请留言删除。欢迎转载分享。

相关评论