新能源汽车驱动电机的性能需求主要包括更高的功率密度、更宽的调速范围、更大的起动转矩、更广的高效区间和更强的散热能力等。因此驱动电机的发展趋势也围绕这些性能展开,当前的主流趋势为扁线绕组、油冷电机以及多合一电驱动总成。

扁线电机槽内间距小具有更高槽满率,因而有更高的功率密度,更易于满足未来的功率需求。相比传统圆线电机,扁线设计在当下仍存在诸多技术缺陷和难点。但无论如何,两种设计的电机都在朝着油冷、多合一方向快速发展(图1),拥有良好绝缘性的电机冷却油,可同时作为减速器及齿轮轴承的润滑油使用,直接油冷技术加速了整车热管理系统集成化的进程,对多合一电驱动系统总成的发展起到促进作用。

图1:无论是扁线或圆线设计的驱动电机都在朝着油冷、多合一电驱动总成方向发展

以下就油冷电机技术的应用,以及电驱系统的高度集成化,对专用润滑油开发所需关注的性能要求和相应试验方法做一个大致介绍。

铜腐保护

尽管电机铜线绕组通常被多层聚合物漆覆盖,确保绝缘不易在车辆运行期间失效,但在电机高压接线端或铜排等处,不可避免有裸露铜的存在,而扁线电机的铜线焊接点、或因工艺瑕疵或使用期间潜在的绝缘漆老化等原因造成更多的裸露铜出现,以及下一代电控元件可能采用直接油冷技术等原因,润滑油的铜腐保护能力显得极为重要。

传统的ASTM D130 铜片腐蚀试验由于试验方法开发时间早、实验结果波动大、导致重复性和再现性较差,越来越多业内人士已不再将其作为首选方法,转而去探究一些为新能源汽车行业专门设计的全新方法,如路博润导线腐蚀试验(图2)、导电沉积物试验(图3)和气相腐蚀试验(图4)。

图2:导线腐蚀试验

图3:导电沉积物试验

图4:气相腐蚀试验

这些全新的试验方法,能以更加精准、实时、科学定量地检测和记录油品与铜或铜合金之间的液相或气相腐蚀反应速率,为确保油品对电机绕组绝缘保护能力起到了有效的作用。

齿轴保护

路博润对高功率输出的电驱动运行工况进行深入研究后发现,新一代电驱动的齿轮由于低速扭矩高容易造成磨损、而电机轴承在低速高载下面临磨损、在高转速条件下又容易出现点蚀等恶劣工况,仅仅评估FZG齿轮失效载荷级别这个单一技术指标远远不够,必须对齿轴保护相关试验进行全面评估才行。

路博润将在今年8月上旬山东青岛举办的“第十四届国际汽车变速器及驱动技术研讨会TMC 2022”上以《单挡电桥油的抗磨性能研究》为题,对齿轴保护相关技术内容向行业分享其独特见解。

电机材料相容性

欧美、日韩等国家地区的新能源汽车主机厂,在电机材料相容性试验方面有各自不同的内部试验方法,其采用的电机材料通常成本较高因而性能更加优越。随着新能源汽车的步伐加快,中国市场近年来涌现大量电机材料供应商及产品,其品质或评价标准的不一致现象较为普遍,行业有待建立一套统一的试验方法进行综合全面的评估。

路博润率先在其珠海实验室搭建了一套电机材料试验台架,积极为其新产品开发、OEM项目提供必要而周全的技术支持。另一方面,在各大主机厂加速研发800V快充架构电驱动的行业背景下,如何进一步提高油品与相应电机材料之间的相容性以满足更为严苛的绝缘要求,也显得更为紧迫而重要。

电气特性

欧美日系主机厂早期开发混动变速箱油冷电机时提出“油品应具有足够高的体积电阻率”的设想,在业内对绝缘系统认识越来越深入的现状下,似乎已被放到一个相对次要的位置,同样随着对击穿电压试验的更多了解(例如该试验结果波动大因而重复性差,不同试验方法得出的结果有很大差异),亦是如此。

油品电气特性似乎已被业内人士逐渐降低了原先的高关注度,而对于一些要求出色离合器摩擦特性的油品而言,例如e-DCT油或DHT油,电气特性指标被放宽(与单挡电桥油相比)。另一方面,一些主机厂除了对新油的电气特性有一定要求,转而更为注重油品老化后的指标变化。通常可采用热氧化稳定性实验(如DKA)对新油进行高温老化后,再测试其电气特性。

热氧化稳定性

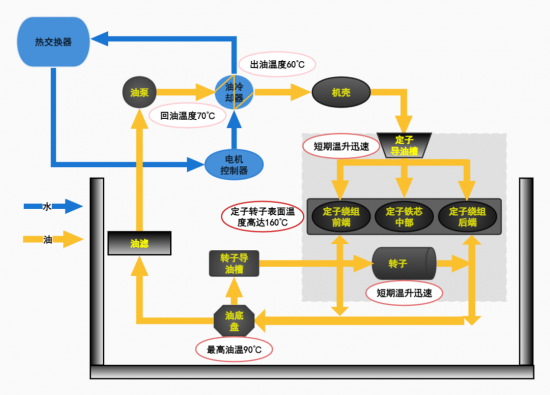

根据国内主机厂和第三方试验机构提供的电驱动油冷系统实测温度(图5),电驱动内部最高温度点在定子和转子表面(可能高达160度),但油底盘最高油温通常不超过90度,而混动变速箱油温更低(60~80度之间)。

图5:电驱动油冷系统示意图及实测温度

尽管如此,考虑到定子转子冷却油在短期内迅速温升的可能性,电驱动油冷系统油品开发时对其热氧化稳定性仍极为重视,业内普遍采用CEC L-48 DKA 192小时/170度的比传统变速箱油更苛刻的试验条件,并希望试验后各项指标控制在较好程度。另一方面,油品热氧化稳定性出色,亦能防止其体积电阻率不受氧化油泥极性物质影响而下降。

散热特性

新能源汽车的发展对电机效率、功率密度、响应速度和振动噪声等性能指标提出了更高的要求,促使电机向高精度、高功率密度、小型化、轻量化和机电一体化等方向发展,带来了电机内部发热量急剧增加、有效散热空间严重不足等问题,限制了电机系统的功率密度进一步提高。

例如,一台150KW的传统动力系统总成其体积约为409升,而一台150KW的电驱动动力系统总成其体积仅为82升,后者只占前者的20%。

小体积内的高功率会导致高温,而电机内高温可能导致永磁体材料退磁、绝缘层老化,铜线绕组在高温下电阻升高,降低电机效率,进一步加剧电机发热。行业资料显示,30~40%的永磁电机失效是由电机温升过高引起的。

路博润对热力学进行深入研究后,发现油品运动粘度在电驱桥高速运行的紊流状态下,其影响力远远超过其它指标,提高油品的导热系数或比热容,对改善紊流下的散热帮助并不大。因此高功率电驱动选用油品时,低粘甚至超低粘逐渐成为行业趋势,但油品的低粘化又对其蒸发损失、抗齿轴点蚀等性能提出了极大挑战。

路博润率先研发的EvogenTM技术的电驱桥专用油,正是一款注重超低粘下提供极强齿轴点蚀保护、并有效平衡了铜腐性能的亚太区获奖产品(图6)。

图6:路博润 EvogenTM电驱桥专用油添加剂荣获 Fuels & Lubes Asia “2022年度产品开发奖”

效率提升

新能源汽车对续航里程、功率密度、能量利用效率的要求越来越高,电驱动系统向集成化、小型化和轻量化的方向快速发展。目前业内已发布的多合一电驱动系统有三合一、四合一、六合一、七合一甚至八合一,其中最常见的还是三合一电驱动系统。路博润积极配合行业的效率诉求,在国外实验室已搭建了可直接采用主机厂提供的电驱动或混动变速器的效率验证台架(图7),路博润也为追求高效率、高节能的超低粘油品配方提出了更多合理化建议。

图7:路博润实验室搭建的电驱动或混动变速器的效率验证台架

中国润滑油网致力于好文分享与行业交流,文章不代表平台观点。感恩原创作者,版权归原创作者所有。如不慎涉及侵权,请留言删除。欢迎转载分享。

相关评论