汽车后市场新一轮消费升级,产品品质、品牌影响力越来越受到消费者的重视,尤以润滑油行业,生产、技术更是产品品质的关键,品质保证才是品牌价值的展现,才是企业可持续发展的正道。

山西英莱壳科技股份有限公司,中国颇具影响力的润滑油企业之一,国内专业的润滑油研产销运营商。创始于2004年,总部位于大同市国家级经济技术开发区。凭借强力的产品及服务优势,英莱壳为中国300多家经销商, 和3万家修理及零售终端提供全方位服务保障。

英莱壳始终秉承着为用户提供卓越的产品和服务的宗旨,不断引进先进的智能化设备和高新技术,以精工铸炼品质、智能创造未来的理念,打造优质的润滑油产品,打造行业认可的消费者品牌。

英莱壳智慧工厂,按照世界一流标准建造,占地面积95.6亩,总投资3亿元,能实现年产润滑油10万吨,年总产值15亿元。

英莱壳智慧工厂,引进先进的全自动调和系统和全自动高速灌装生产线,全面实现生产自动化和精准化,生产出来的润滑油成品,品质统一、稳定。

车间厂房采用先进的环节理念设计,自然采光、降低能耗,同时按国家最严苛颁布的环保标准,整个厂区采用统一中央集中回收再处理技术,做到零排放、零污染。

罐区——精确的罐储原料管理

英莱壳智慧工厂基础油储油罐一共有18个,每罐500吨,总共可储存油量9000吨。安全、精确的罐储至关重要,英莱壳智慧工厂采用国内外领先的软、硬件进行整体系统集成,利用数据化信息处理等先进技术,实现更为精确的罐储原料管理。

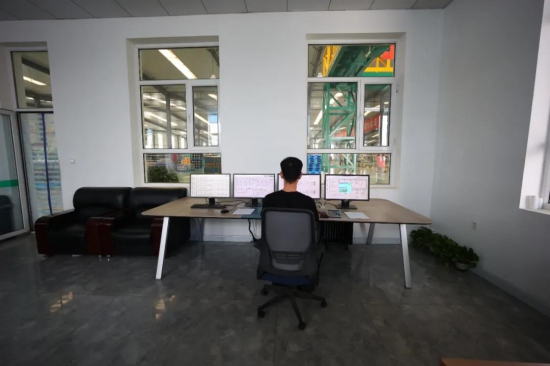

自动配料调和系统——实现高精度控制

为了确保产品质量长期稳定,英莱壳智慧工厂采用PLC自动配料调和系统,产品在生产过程中,具有重量数字显示、过程画面动态显示、远程自动化生产控制管理、实现高精度控制、配料速度快、加投料可追溯等优点,生产过程中原材料的配比误差值控制在最小值范围之内。

可视化智能温控设备,调和过程温控精准,让油品在最佳的温度下相融合。

调和过程,实施精密搅拌、脉冲混合与高温循环三位为一体的调和控制,最大限度保持油品剪切稳定性,使油品在设备使用过程中具有高剪切性能,让精密的发动机在高温工况下保持最大输出功率。

针对石油化工行业在生产过程中最为棘手的油品混批问题,英莱壳智慧工厂在自动调和设计过程中,经反复实践与工艺改良,采用“单罐多管道”控制,专油专釜,有效解决了油品混批的行业痛点,确保了产品批次质量的统一性与稳定性。

英莱壳智慧工厂,采用了先进的生产工艺及全自动化生产设备。

生产车间内所有生产和操作,在信息化、自动化、智能化设备的运转下实现大规模生产,以人工智能技术为核心的系统自动分配生产任务,并完成从润滑油基础油到全合成润滑油的调和工作,再由全自动生产线(全自动上桶机、全自动上称重式灌装机、全自动旋转式旋盖机、在线检重剔除、全自动跌落式装箱机、全自动封箱机、ABB机器人码垛机)安排生产工作,可以更加精准的确保产品的质量和提高生产力,降低供货周期。

在生产、调和、灌装、出入库等环节,英莱壳智慧工厂以国家质量标准严格把关,确保每件产品全部通过质量检测才能正式交付,以保证每一件下线产品均为合格产品,终检合格率达到100%;并通过防伪防串物联系统,赋予每一瓶油品独一无二的身份号码,实现对每件产品的原材料质量追踪和销售渠道环节的有效管控,为打击假冒伪劣、保障用户合法权益加上一把安全锁。

时代雄起,英莱壳润滑油——

以智能化的技术铸造产品品质;

以革命性的智慧工厂惊艳行业市场;

以非凡的行动力展现品牌迈进步伐;

以稳健的步伐昂首迈进

这就是属于英莱壳润滑油的企业发展路!

中国润滑油网致力于好文分享与行业交流,文章不代表平台观点。感恩原创作者,版权归原创作者所有。如不慎涉及侵权,请留言删除。欢迎转载分享。

相关评论