回流焊炉的工作温度要求

使用回流焊炉在印刷电路板上焊接表面贴装元件时,要得到优质的焊点必须使用适当的回流温度曲线,曲线一般遵照焊锡膏制造商提供的数据。以采用Sn63/Pb37共晶焊锡为例,焊锡的液化温度为183℃,为保证回流的品质以防止缺陷的产生,板的回流温度必须高出液化温度20℃。受传热速率的影响,板上的实际温度总是低于焊炉的设定温度,因此焊炉的回流区温度设定在250℃。

考虑到丝杆、链条等部件均是热的良导体,可以认为各区间的机械运动件的温度近似于设定温度,即最高为250℃,这一温度也就是也应选择的高温油脂长期使用时必须能承受的温度。

需要指出的是,当采用的焊膏不同或产品品种不同时,焊炉的实际设定温度可能会更高。考虑到社会对环保的密切关注,焊炉需要适应未来成本最低的无铅焊锡膏,而这一类焊膏的共熔点大致在200℃左右。因此焊炉高温润滑油脂的耐热性必须留有余地,优选的高温油脂长期使用时所能经受的温度应该在280℃以上。

我们知道回流焊炉高温部件的润滑保养难度,依次是热风马达轴承、板宽调节丝杆与传输链条,前两种保养时要打开焊炉中断生产。厂家如果把极其有限的保养时间用到焊炉每周或三四天一次的润滑上,无疑很不值得,然而又不能因此放弃保养导致设备缩减寿命。因此,用于链条与丝杆润滑的高温油脂必须要有长达六个月的润滑周期,考虑到马达轴承润滑保养的难度,该轴承润滑脂的润滑周期应不少于一年。

回流焊炉高温润滑剂应该满足以下要求:

1.280℃高温下的有效润滑

2. 丝杆至少长达三个月的长效润滑时间,马达轴承润滑周期不少于一年

3. 不污染环境,不影响操作人员健康SMT厂房密封,空气的流通量小。高温蒸发量大的油脂,其挥发与热分解成分无法通过焊炉的风管及时排出,这些成分及各种各样的润滑油添加剂在空气中日积月累,必将会对操作员工的身体健康造成不利。润滑周期短、添加频繁的润滑油脂表明其挥发与热分解成分很多。

4.不影响产品的质量 润滑油脂的黏附性要强,润滑脂在高温下不会产生油滴油。高温黏附性不强的油会沿着链条爬行,直到污染电路板。而当热风马达的位置处于链条上方时,轴承脂滴油也会污染电路板。

5.延长设备寿命 要保证设备的使用寿命,润滑油脂除了在金属表面形成的油膜需要有低摩擦系数和优秀的负载能力外,高温下长期使用时应不结炭、结焦。结炭的累积会导致焊炉运行时有异声发出、调节板宽难,直至链条与丝杆出现卡死、抱死,迫使设备停机检修。

6.润滑油脂的闪点温度在300℃以上,减少火灾隐患 油脂的闪点应高于使用温度20-30℃,以防火灾。这一点对于无氮气保护的回流焊炉尤其重要。

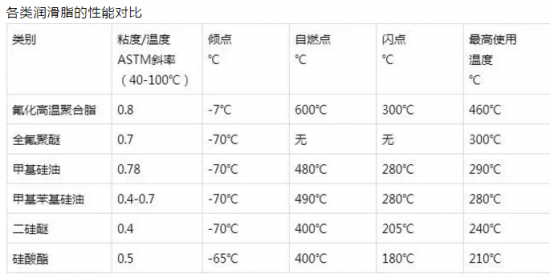

下表可以为我们选择合适的润滑剂指明方向

从上表可以看出,满足在250℃以上长期使用且闪点在300℃左右的并不多,只有氟化高温聚合脂、全氟聚醚、甲基硅油、甲基苯基硅油等润滑脂,但最适用的只有氟化高温聚合脂。这是因为聚苯醚在常温下不易流动。硅油类油脂由于表面张力极低且可压缩性高,导致形成的痧油膜负载能力不强而只适用于仪表润滑。

矿物类润滑剂,即使是被广泛宣传的加入了各种耐高温添加剂的品牌产品,也完全不适用于回流焊炉的高温零部件润滑。使用这些油脂后出现的问题有:油脂易干、因油脂结焦出现卡抱死现象、因油脂挥发量大润滑补充不及导致的过量磨损并因此迫使设备提前大修等等。

悬赏分:0

悬赏分:0